Резиновые материалы широко используются в шинах, конвейерных лентах, пескоструйных рукавах, резиновых валках и уплотнениях. Эти изделия часто подвергаются абразивному износу в процессе эксплуатации.

Типичные применения

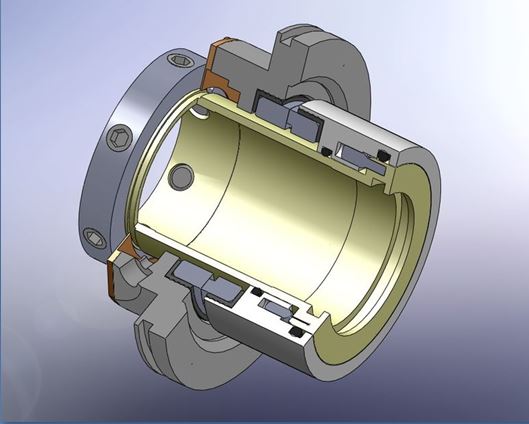

Вращательные уплотнения валов

Области: Коленчатые валы автомобилей, редукторы, насосы, клапаны.

Требования: Сопротивление абразивному износу от смазок/загрязнений при скоростях >5 000 об/мин.

Проточные узлы насосов/клапанов

Области: Рабочие колеса шламовых насосов, футеровка насосов для десульфуризации.

Требования: Устойчивость к высокоскоростному воздействию твердых частиц (напр., известковый шлам). Для полиуретана скорость износа должна быть <0,1 см³/ч.

Степень износа напрямую влияет на срок службы. Повышение износостойкости резины — ключевая задача для промышленности.

|  |

1. Природа износостойкости резины

Износостойкость — способность противостоять механическому истиранию. Ключевые факторы: сопротивление резанию, термостабильность, прочность на разрыв, твердость.

Стандарты испытаний:

ISO 4649 (Испытание абразивным барабаном): Измеряет объемную потерю (мм³).

ASTM D5963 (Абразивный износ вращением): Моделирует реальные условия трения.

Примечание: Единого стандарта ASTM не существует. Результаты зависят от типа резины и параметров испытаний.

2. Методы повышения износостойкости

2.1 Оптимизация дисперсии наполнителей

Ключевая роль — дисперсия сажи/диоксида кремния. При смешивании:

Сажу вводить на начальном этапе; избегать совместного ввода с маслами/полярными добавками.

Увеличить время смешивания (особенно для мелкодисперсных наполнителей).

2.2 Выбор сажи

Удельная поверхность/размер частиц: Мелкие частицы повышают износостойкость, но требуют тщательной дисперсии.

Высокоструктурная сажа: Эффективна в экстремальных условиях.

2.3 Упрочняющие смолы

Новолачные фенол-формальдегидные смолы с донорами метилена (HMT, HMMM) повышают твердость и износостойкость за счет сшивания.

2.4 Диоксид кремния

SiO₂ + силановые связующие значительно улучшают износостойкость (напр., шины, подошвы).

Высокодисперсный диоксид кремния (HDS): Усиливает дисперсию.

2.5 Наноструктурированная и LL-сажа

Наноструктурированная сажа: Снижает гистерезис в грузовых шинах.

Длинноцепная сажа (LL): Устойчива к разрушению при смешивании.

2.6 Армирование волокнами

Арамидные волокна (напр., пульпа Kevlar®, 15 ч.н.ч.) повышают направленную износостойкость (конвейерные ленты).

3. Дополнительные меры

3.1 Добавки

Дисульфид молибдена, фторуглероды (напр., PTFE) и силиконовые масла снижают трение.

3.2 Масла и молекулярная масса

Избыток масла снижает износостойкость.

Маслонаполненные мастербатчи: Высокая молекулярная масса улучшает износостойкость при сохранении технологичности.

Заключение

Для максимальной износостойкости необходим сбалансированный подбор материалов, оптимизация дисперсии наполнителей и рецептуры. Стратегическое использование сажи, смол, диоксида кремния и наномодификаторов обеспечит надежность в экстремальных условиях.

Сравнение характеристик резиновых материалов:

| Параметр | HNBR | FKM | NBR | EPDM | VMQ |

|---|---|---|---|---|---|

| Износостойкость | Отличная | Оч. хорошая | Хорошая | Средняя | Низкая |

| Макс. темп. (°C) | 150 | 200 | 120 | 150 | 230 |

| Маслостойкость | Оч. хорошая | Отличная | Оч. хорошая | Низкая | Средняя |

| Стойкость к кислотам/щелочам | Хорошая | Отличная | Средняя | Оч. хорошая | Средняя |

| Твердость (тип.) | 70-90 ед. Шора A | 70-90 ед. Шора A | 50-90 ед. Шора A | 50-80 ед. Шора A | 30-80 ед. |